Pour être rappelé, indiquez votre numéro de téléphone.

- Accueil

- > Services candidats

- > Découverte du BTP

- > Matériau BTP : Le carrelage

Matériau du BTP :

Le carrelage

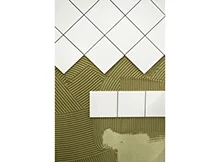

Tout savoir sur le carrelage

Le terme de carrelage désigne à l'origine l'action de poser des carreaux, puis, par métonymie, le résultat de cette action. Ce terme désigne alors un revêtement de sol ou de murs formé de carreaux de céramique - terre cuite, carreaux de faïence, carreaux de grès ou bien encore carreaux de marbre ou de ciment. Ces différents types de carreaux sont juxtaposés puis collés ou scellés.

Ce terme désigne alors un revêtement de sol ou de murs formé de carreaux de céramique - terre cuite, carreaux de faïence, carreaux de grès ou bien encore carreaux de marbre ou de ciment. Ces différents types de carreaux sont juxtaposés puis collés ou scellés. Un carrelage est couramment utilisé pour la finition et la décoration des sols et des murs pour les habitations et autres locaux, aussi bien à l'intérieur qu'en extérieur.

Le carrelage est un matériau naturel dont les caractéristiques peuvent varier en fonction de sa composition ( argile blanc - argile rouge - grès…) ou de sa fabrication (pressage - étirage)

Dans la construction, le carrelage est réalisé par le carreleur

Il existe différents types de carrelage :

La faïence

La faïence est un revêtement en bi-cuisson, c'est à dire cuit en 2 fois.

Elle possède une très grande diversité de coloris vifs et de surface, sa pose est exclusivement murale en intérieur.

Le grès cérame pleine masse

Le grès cérame pleine masseLe grès cérame pleine masse est un support réalisé dans la masse, c'est à dire que sa structure interne est la même que sa surface.

Celle-ci peut être lisse ou structurée pour répondre aux normes de pose en extérieur et de ce fait son entretien est rendu difficile.

Le grès cérame émaillé

Le grès cérame émailléLe grès cérame émaillé est un revêtement qui se pose aussi bien en intérieur qu'en extérieur, son biscuit très compact et de fait son émail, sont très résistants au grand passage.

Sa surface émaillée et sa variété de formats apportent une multitude de choix pour différents styles de décoration.

Le grès cérame poli

Le grès cérame poli est un revêtement très compact avec une surface brillante non émaillée.

Il peut être de couleur unie ou d'imitation marbré ce qui lui donne un aspect luxueux.

Néanmoins, sa surface légèrement poreuse, nécessite de lui appliquer un traitement anti-tâche et il ne se pose qu'en intérieur.

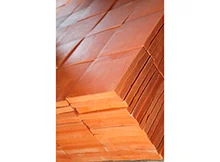

Les carreaux étirés (terre cuite et grès étiré)

Ils sont façonnés à l'état de pâte et cuits dans les fours traditionnels. Ils ont le charme de l'artisanat. Cependant, leur fabrication longue et aléatoire les a rendus rares.

La pâte de verre ou mosaïque

La pâte de verre ou mosaïqueCes petits carreaux de verre coulés à 1200°C sont colorés dans la masse.

Il permettent de réaliser des mosaïques. La pose dépend de leur présentation sur papier ou trame.

Pour la fabrication industrielle, du carrelage ou de la céramique, les principales matières premières utilisées sont :

- Quartz : se solidifie et constitue en quelque sorte la charpente du carreau

- Feldspath : se vitrifie sous l'influence de la chaleur et donne la résistance et le liant

- Kaolin : adjuvant donnant plus de qualité au support et à la réception des émaux fins

Processus de fabrication industriel du carrelage :

Les matières premières sont mélangées et broyées de manière à former une pâte fine et homogène appelée barbotine. Cette barbotine est ensuite séchée via un atomiseur qui permet d'en extraire l'eau pour n'en retenir que la poudre. Cette poudre est ensuite injectée dans un moule de la taille et de la forme du carrelage recherché, puis est enfin pressée. Après pressage, le carreau est nettoyé puis soumis à plusieurs étapes de séchage pour faire tomber son taux d'humidité de 5-6 % à environ 0,5 %.

Le carreau sera ensuite émaillé. Afin de lui donner l'aspect recherché.

Processus de fabrication artisanal du carrelage :

Processus essentiellement manuels mais 2 façons de faire :

Par pressage :

Par pressage :L'argile, transformée en pâte par l'intermédiaire d'un broyeur à meule est découpé au fil à couper le beurre sous forme de galettes qui seront moulées pièce par pièce pour donner la forme du carreau. A la sortie de la presse, ces carreaux disposés sur des clayettes sont conduits dans le séchoir, au dessus des fours, où ils resteront entre 2 et 3 semaines.

Ces carreaux seront ensuite enfournés et cuits en 40 heures environ, à très haute température (1120° minimum), garantissant une faible porosité du carrelage ainsi qu'une grande résistance et une facilité d'entretien. Après la cuisson, les carreaux refroidiront pendant 2 semaines avant l'ouverture des portes du four.

Par étirage :

Par étirage :Les pains d'argile sont découpés pour être déposés dans la machine à estamper.

Les pains d'argile sont ensuite passés dans l'étireuse pour les découpés en carreaux calibrés.

Une fois sorties de l'estampage, les carreaux sont prêts à être mis dans l'étuve pour le séchage ou ils vont y passer environ 10 jours.

Une fois secs, les carreaux passent dans le four pendant 48 heures. A la sortie du four, ils sont ensuite émaillés puis recuits pour que l'émaille soit bien fixée.